Le chemin vers l'excellence de nos solutions d'éclairage

La passion de Gewiss pour l'innovation se traduit par une orientation constante vers l'excellence, de la conception du produit à l'assistance après-vente. Dans le secteur de l'éclairage, qui comprend une gamme complète de solutions pour les applications les plus diverses, ce parcours est structuré de manière à toujours garantir une qualité et une sécurité maximales, ainsi que les plus hauts standards de fiabilité.

De la sélection des composants à l'analyse des points critiques

Gewiss est conscient de la complexité intrinsèque à chaque solution d'éclairage : pour cette raison, tous les problèmes critiques possibles sont identifiés en amont afin de sélectionner les composants les plus efficaces et les plus performants, qu'ils soient électroniques ou mécaniques.

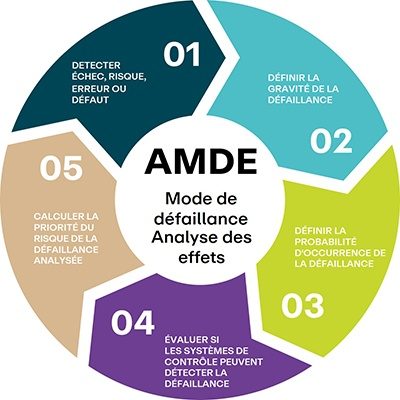

Pour créer des produits fiables et robustes, nous réalisons des études de conception FMEA (Failure Mode and Effect Analysis) dans notre phase de développement technique : des processus méthodologiques utilisés dans les domaines de la conception et de l'ingénierie pour identifier et évaluer les défaillances potentielles, leurs causes et leurs effets au sein d'un système. Cette approche nous permet de réduire considérablement les risques de dysfonctionnement et, par conséquent, d'améliorer la qualité de nos appareils.

Tests, simulations et prototypage

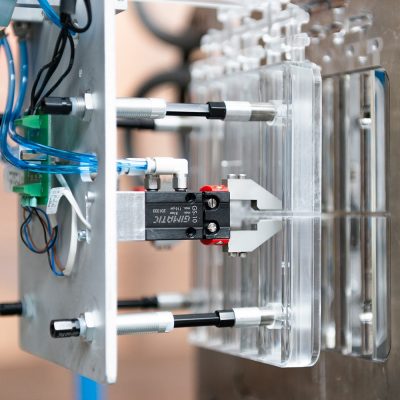

Chez Gewiss, nous concevons en interne tous les composants de nos produits d'éclairage, des éléments optiques aux cartes LED, des dissipateurs thermiques à la structure mécanique du produit. Dans la phase de simulation qui suit l'étape de développement technique, un flux d'informations détaillées accompagne le dispositif du concept à la réalisation concrète grâce à un logiciel d'analyse et de modélisation en 3D. Notre objectif est de simuler et de tester le comportement du produit en situation réelle, car ce n'est qu'ainsi que nous pouvons garantir la meilleure configuration optique, thermique et mécanique.

Une fois les tests réalisés, le concept du produit se matérialise dans un prototype, créé avec des équipements de pointe tels que les imprimantes 3D et les fraiseuses à commande numérique. Ces technologies sont essentielles pour obtenir des dispositifs capables de passer des tests réglementaires rigoureux et d'obtenir des certifications prestigieuses telles que l'écoconception, qui identifie les produits conformes aux normes environnementales les plus avancées.

Le contrôle des produits tout au long de leur cycle de vie

Tout comme le concept du produit est soumis à des tests spécifiques pour certifier la qualité, le prototype est également soumis à des vérifications minutieuses des paramètres électriques, du câblage, des tests de compatibilité électromagnétique CEM, des tests thermiques en chambre climatique, de l'analyse du flicker et des émissions lumineuses, des performances colorimétriques, des tests mécaniques et de résistance à la corrosion, etc.

Il s'agit desimuler des conditions d'utilisation réelle qui permettent de vérifier la sécurité, les performances lumineuses, la résistance aux différentes conditions environnementales, la durabilité et la fiabilité des blocs d'alimentation à LED.

Les tests constants auxquels nous soumettons chaque luminaire, aussi bien avant la phase de production que tout au long de son cycle de vie, nous permettent de nous assurer qu'il garantit les meilleures performances fonctionnelles et de sécurité dans des conditions d'utilisation standard et extrêmes.

Développement et fabrication interne de tous les composants optiques

L'industrialisation du produit est soutenue par des simulations de moulage par injection CAE, nécessaires pour prévoir et optimiser le processus avant la création physique réelle de la solution, car elles permettent l'évaluation de divers paramètres de processus, tels que la température, la pression, l'écoulement du matériau plastique et sa distribution à l'intérieur du moule, en identifiant et en résolvant à l'avance les problèmes critiques potentiels. En outre, dans le cadre de l'approbation et du contrôle des composants critiques des luminaires d'éclairage, nous procédons à une analyse qualitative à l'aide de machines à balayage optique 3D et à la fin du processus d'assemblage et d'essai standard, à des essais précis de rodage et d'allumage (Burn-In).

Nous adoptons également des outils et des procédures typiques du secteur automobile, tels que le PPAP (processus d'approbation des pièces de production) et l'AMDE (analyse des modes de défaillance et de leurs effets). Le PPAP implique l'évaluation et l'approbation des pièces de production, la documentation des données de processus, le contrôle de la qualité et la gestion des changements ; l'AMDE identifie et analyse les modes de défaillance potentiels d'un produit ou d'un processus, les effets de ces défaillances et les conséquences pour le client.

Tous ces tests et procédures sont structurés de manière à atteindre les normes les plus élevées en matière de qualité, de sécurité et de conformité des produits : seules les meilleures solutions parviennent au client.

Après le lancement : analyse et gestion des retours et des remplacements préventifs

Les solutions d'éclairage de Gewiss font l'objet d'un contrôle continu, même après leur livraison sur le marché. L'analyse des retours, des réclamations et des commentaires, ainsi que l'étude de l'évolution des indicateurs par rapport aux objectifs de qualité, permettent de garantir l'excellence des appareils et d'améliorer encore l'assistance après-vente avec des solutions de plus en plus ciblées et fiables.

Pour expliquer le processus qui mène à la création d'une solution d'éclairage Gewiss, nous avons créé un guide clair, exhaustif et transparent, disponible en téléchargement ici : le Lighting Quality Tool.

Sujets populaires

Montrer les autres catégories