Il percorso di eccellenza delle nostre soluzioni Lighting

La passione per l’innovazione di Gewiss si traduce in un orientamento costante all’eccellenza, dalla progettazione del prodotto all’assistenza in post-vendita. Nell’ambito Lighting, composto da una gamma completa di soluzioni per applicazioni le più diverse, tale percorso è strutturato in modo tale da garantire sempre la massima qualità e sicurezza e i più elevati standard di affidabilità.

La selezione dei componenti e l’analisi delle criticità

Gewiss è consapevole della complessità applicativa di ogni soluzione Lighting: per questo, tutte le possibili criticità vengono individuate a monte per selezionare le componenti più efficienti e performanti, da quelle elettroniche fino a quelle meccaniche.

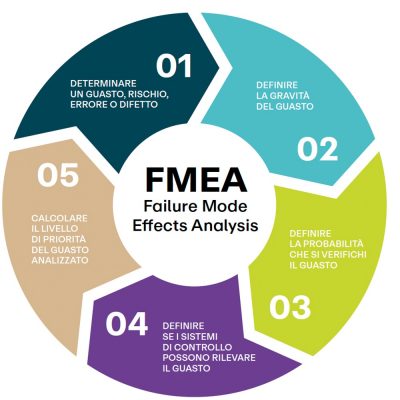

Al fine di realizzare prodotti affidabili e robusti, nella fase di sviluppo tecnico eseguiamo studi di design FMEA (Failure Mode and Effect Analysis): processi metodologici impiegati in ambito progettuale e ingegneristico per identificare e valutare potenziali guasti, le loro cause e i loro effetti all’interno di un sistema. Questo approccio ci permette di ridurre significativamente i rischi di malfunzionamento e, di riflesso, di migliorare la qualità dei nostri apparecchi.

I test, le simulazioni e le prototipazioni

In Gewiss, progettiamo internamente tutti i componenti delle nostre soluzioni illuminotecniche: dagli elementi ottici alle schede LED, dai dissipatori di calore alla struttura meccanica dell’apparecchio. Nella fase di simulazione che segue quella di sviluppo tecnico, un flusso dettagliato accompagna il prodotto dal concept alla realizzazione concreta con l’ausilio di software di analisi e modeling 3D. Il nostro obiettivo è simulare e testare il suo comportamento in situazioni reali, perché soltanto in questo modo potremo garantire la migliore configurazione ottica, termica e meccanica.

Superati i test, il concept di prodotto si concretizza nel prototipo, realizzato con attrezzature evolute come stampanti 3D e fresatrici a controllo numerico. Queste tecnologie sono essenziali per ottenere apparecchi in grado di superare stringenti prove normative e ottenere certificazioni prestigiose come Ecodesign, che identifica i prodotti che rispettano i più evoluti standard ambientali.

Le verifiche del prodotto lungo l’intero ciclo di vita

Così come il concept di prodotto viene sottoposto a specifici test per attestarne la qualità, allo stesso modo anche il prototipo è oggetto di accurate verifiche di parametri elettrici e cablaggio, prove EMC di compatibilità elettromagnetica, test termici in camere climatiche, analisi di flicker ed emissioni luminose, performance colorimetriche, prove di resistenza meccanica e alla corrosione e altre ancora.

Vi sono poi i test field interni, che avvengono prima del lancio del prodotto sul mercato: si tratta di simulazioni di situazioni d’uso reali che verificano sicurezza, prestazioni luminose, resistenza alle diverse condizioni ambientali, durata e affidabilità degli alimentatori LED.

Le prove costanti cui sottoponiamo ogni apparecchio, sia prima della fase produttiva che lungo il suo intero ciclo di vita, ci permettono di accertare che garantisca le migliori prestazioni funzionali e di sicurezza sia in condizioni di utilizzo standard che estreme.

Sviluppo e produzione interna di tutte le componenti ottiche

La produzione delle ottiche LED avviene direttamente all’interno degli stabilimenti Gewiss. Pionieri nell’utilizzo del tecnopolimero nell’impiantistica elettrica, possiamo infatti contare sull’esperienza, la competenza tecnica e le migliori attrezzature per lo sviluppo e la realizzazione interna di queste complesse e delicate componenti.

L’industrializzazione del prodotto è supportata da simulazioni CAE di stampaggio a iniezione, necessarie a prevedere e ottimizzare il processo prima dell’effettiva realizzazione fisica della soluzione perché consentono di valutare diversi parametri del processo, come la temperatura, la pressione, il flusso del materiale plastico e la sua distribuzione all'interno dello stampo, identificando e risolvendo preventivamente potenziali criticità. In più, nell’omologazione e controllo dei componenti critici degli apparecchi di illuminazione eseguiamo l’analisi qualitativa con macchine a scansione ottica 3D e, al termine del processo standard di assemblaggio e collaudo, accurati test di Burn-In e Run-in.

Scegliamo inoltre di adottare strumenti e procedure tipiche del settore Automotive come PPAP (Production Part Approval Process) e FMEA (Failure Mode and Effects Analysis). Il PPAP comporta la valutazione e l'approvazione di parti di produzione, la documentazione dei dati di processo, il controllo della qualità e la gestione dei cambiamenti; l’FMEA identifica e analizza le potenziali modalità in cui un prodotto o un processo possono fallire, gli effetti di tali guasti e le conseguenze per il cliente.

Tutti questi test e procedure sono strutturati per ottenere i più alti standard di qualità, sicurezza e conformità del prodotto: solo le migliori soluzioni raggiungono il cliente.

Dopo il lancio: analisi e gestione dei resi e sostituzioni preventive

Le soluzioni Lighting di Gewiss sono sottoposte a monitoraggio continuo anche dopo la loro immissione sul mercato. L’analisi di resi, reclami e feedback e lo studio dell’andamento degli indicatori rispetto ai target di qualità garantiscono apparecchi eccellenti e migliorano ulteriormente l’assistenza in post-vendita con soluzioni sempre più mirate e affidabili.

Per raccontare il processo che porta alla nascita di un apparecchio illuminotecnico Gewiss, abbiamo realizzato una guida chiara, esaustiva e trasparente, qui disponibile per il download: il Lighting Quality Tool.

Scopri le altre categorie