El camino a la excelencia de nuestras Soluciones de Iluminación

La pasión de Gewiss por la innovación se traduce en una orientación constante hacia la excelencia, desde el diseño del producto hasta la asistencia posventa. En el sector de la Iluminación, que incluye una gama completa de soluciones para las más diversas aplicaciones, este camino está estructurado para garantizar siempre la máxima calidad y seguridad y los más altos estándares de fiabilidad.

La selección de componentes y el análisis de puntos críticos.

Gewiss es consciente de la complejidad de la aplicación de cada solución de Iluminación: por este motivo, todos los posibles problemas críticos se identifican previamente para seleccionar los componentes más eficientes y de mayor rendimiento, desde los electrónicos hasta los mecánicos.

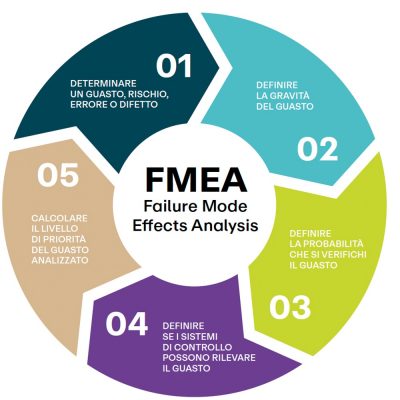

Para crear productos fiables y robustos, llevamos a cabo estudios de diseño FMEA (Failure Mode and Effect Analysis) en nuestra fase de desarrollo técnico: procesos metodológicos utilizados en los campos del diseño y la ingeniería para identificar y evaluar fallas potenciales, sus causas y sus efectos dentro de un sistema. Este enfoque nos permite reducir significativamente los riesgos de mal funcionamiento y, en consecuencia, mejorar la calidad de nuestros dispositivos.

Pruebas, simulaciones y creación de prototipos.

En Gewiss diseñamos internamente todos los componentes de nuestras soluciones de iluminación, desde los elementos ópticos hasta las placas LED, desde los disipadores de calor hasta la estructura mecánica del producto. En la fase de simulación que sigue a la etapa de desarrollo técnico, un flujo detallado acompaña al dispositivo desde el concepto hasta la realización concreta con software de análisis y modelado 3D. Nuestro objetivo es simular y probar el comportamiento del producto en situaciones reales, ya que sólo así podemos garantizar la mejor configuración óptica, térmica y mecánica.

Una vez superadas las pruebas, el concepto de producto se materializa en el prototipo, creado con equipos avanzados como impresoras 3D y fresadoras de control numérico. Estas tecnologías son fundamentales para obtener dispositivos capaces de superar estrictas pruebas reglamentarias y obtener certificaciones de prestigio como la de Ecodiseño, que identifica productos que cumplen con los estándares medioambientales más avanzados.

Controles del producto durante todo el ciclo de vida.

Así como el concepto de producto se somete a pruebas específicas para certificar su calidad, el prototipo también se somete a cuidadosos controles de los parámetros eléctricos, cableado, pruebas de compatibilidad electromagnética EMC, pruebas térmicas en cámaras climáticas, análisis de flicker y de emisiones luminosas, prestaciones colorimétricas, mecánicas y pruebas de resistencia a la corrosión y otros.

Luego están las pruebas internas de campo que se realizan antes del lanzamiento del producto al mercado: simulaciones de situaciones de uso real que verifican la seguridad, el desempeño lumínico, la resistencia a diferentes condiciones ambientales y la durabilidad y fiabilidad de las fuentes de alimentación LED.

Las constantes pruebas a las que sometemos cada dispositivo, tanto antes de la fase de producción como a lo largo de todo su ciclo de vida, nos permiten asegurarnos de que garantiza las mejores prestaciones funcionales y de seguridad en condiciones de uso estándar y extremas.

Desarrollo interno y fabricación de todos los componentes ópticos.

La fabricación de las ópticas LED se realiza directamente en las fábricas de Gewiss. Como pioneros en el uso de tecnopolímeros en sistemas eléctricos, contamos con la experiencia, conocimientos técnicos y los mejores equipos para el desarrollo y la producción interna de estos componentes, complejos y retadores.

La industrialización del producto está soportada por simulaciones de moldeo por inyección CAE, necesarias para predecir y optimizar el proceso antes de la creación física real de la solución, porque permiten la evaluación de los diversos parámetros del proceso tales como la temperatura, presión, flujo del material plástico y su distribución dentro del molde, identificando y resolviendo con antelación posibles problemas críticos. Además, en la aprobación y control de componentes críticos de luminarias llevamos a cabo análisis cualitativos con máquinas de escaneo óptico 3D y, al final del proceso de montaje y prueba estándar, pruebas precisas de Burn-In y Run-in.

También adoptamos herramientas y procedimientos propios del sector de Automoción, como PPAP (Proceso de Aprobación de Piezas de Producción) y FMEA (Análisis de Modos de Fallo y Efectos). PPAP implica la evaluación y aprobación de piezas de producción, documentación de datos de proceso, control de calidad y gestión de cambios; FMEA identifica y analiza las formas potenciales en las que un producto o proceso puede fallar, los efectos de dichos fallos y las consecuencias para el cliente.

Todas estas pruebas y procedimientos están estructurados para alcanzar los más altos estándares de calidad, seguridad y conformidad del producto: sólo las mejores soluciones llegan al cliente.

Después del lanzamiento: análisis y gestión de devoluciones y sustituciones preventivas

Las soluciones de iluminación de Gewiss están sujetas a un seguimiento continuo incluso después de su lanzamiento. El análisis de devoluciones, quejas y comentarios, así como el estudio de la tendencia de los indicadores en comparación con los objetivos de calidad, garantizan dispositivos excelentes y mejoran aún más la asistencia postventa con soluciones cada vez más específicas y fiables.

Para explicar el proceso que lleva a la creación de una solución de iluminación Gewiss, hemos creado una guía clara, exhaustiva y transparente, disponible para descargar aquí: Herramienta de Calidad Lighting.

Mostrar otras categorías